從化學轉變為物理發泡技術的技術困難

我從事微發泡技術應用已經20年,歸納出下列技術難題,以供探討:

1. 模具結構設計、溫度控制、精準度

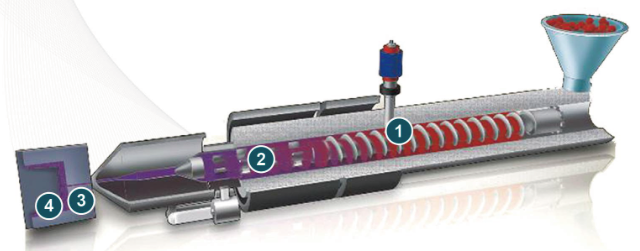

2. 螺桿、混煉能力、溶氣能力

3. 斷續運行、中停時的均相控制

4. 斷續運行、溫度控制

5. 氣體在料管內的熱力控制

6. 注氣量的控制精度

7. 成型條件的調控

8. 週邊設備的搭配

9. 其他:塑料選用、發泡劑選用……等

對於上述九個問題,限於篇幅,僅就其中斷續運行、溫度控制及氣體在料管內的熱力控制兩部分做說明。 微發泡基礎理論乃運用熱力學不穩定理論。然而射出成型機是斷續運行的機制,尤其當機器螺桿停止運行,但機器仍在進行其他運動(開模、頂出、取件……)的期間,料管內的塑料,發泡劑仍在吸收熱能。此時操作人員幾乎處在「失控狀態」,對於塑料吸收多少熱能,完全無法精準調控,且當料管剛加熱完成,此時料管處在高溫狀態,運行幾模之後,又處在低溫狀態,此高低溫變化,也大大影響到發泡的效果(泡孔大小變化很大)。

模具設計主要是也是溫度控制,微孔發泡的製品表面會佈滿氣孔拉痕及小孔洞,此因氣泡在表面爆裂所造成。在高壓含氣塑料進入模穴,而未充模完成前,此料流短暫處在失控狀態,前端塑料會因氣泡所內含壓力瞬間解壓,而伴隨氣泡減壓膨脹的氣體會推著塑料任意流動,產生密布流紋。 若要消除此流紋,可以採用急速加熱,重新使表面塑料層熔合,以降低流紋。因此模具的溫控必須深入探討,謹慎設計與分析,才能產生表面近於光滑的效果。

微孔發泡的優勢

通常所有問題都同時存在,也需綜合考量,並且清楚每個問題彼此間的因果關係,才能做出最佳的決策。雖然困難很多,但微孔發泡的市場發展機會,仍然被樂觀的期待。微孔發泡具備了化學發泡或不發泡塑件所無可取代的優勢,概述如下:

1. 無毒性,適用於人類生活領域的應用

2. 可大幅提升彈性、耐衝擊性

3. 產品耐氧化性較佳(內含大量惰性氣體)

4. 流動性優異,能做0.1mm厚的射出件

5. 成型塑件,具有優異的隔音能力

6. 可降低大型塑件的變形量

7. 可改善成型充模的速度

8. 其他:高度發泡,可減重12~80%

結語

目前震雄目前已銷售多套微發泡射出機,包括學校、業界,除了研究,也已經成功地投入量產,但此領域仍待大力投入與研究,期能逐一突破技術瓶頸,給業界無限商機。